Testo scritto e curato da Adriano Davidoni -"Longinespassion" (copyright adavidoni@gmail.com)

Premessa

Nel

mondo degli orologi vintage non esiste un testo dedicato ai

collezionisti in cui si possano comprendere le tecniche di produzione

dei quadranti, le loro tipologie e, soprattutto, la loro disamina

sull'effettiva originalità.

Dato che il quadrante è fondamentale nella

valutazione collezionistica ed economica di un orologio d'epoca o

vintage, mi sono premurato di scrivere un nuovo testo che racchiudesse

in sé la maggior parte delle informazioni da me raccolte necessarie, a

mio avviso, alla creazione di una base conoscitiva sufficiente a

determinare autonomamente l'originalità di un quadrante.

Ricordate

sempre però che il confronto con gli esperti é molto utile in quanto i

"casi particolari" nel mondo dei quadranti sono all'ordine del giorno.

Le

tecniche per la realizzazione dei quadranti sono molto varie e

racchiudono in loro il cosiddetto "savoir faire" svizzero, frutto di

centinaia d'anni di esperienza, spesso gelosamente coperto da segreti

tramandati di padre in figlio e custoditi dalle corporazioni.

Senza la

conoscenza generale delle tecniche non si possono capire certi dettagli a

volte determinanti per una buona scelta e non si può possedere la

necessaria elasticità di giudizio che solo tale conoscenza può

permettere.

Spero vivamente che attraverso la lettura di quanto

troverete di seguito ,sia il neofita quanto l'esperto, trovino le

risposte a loro utili ed allo stesso tempo alcune "leggende

metropolitane" , frutto di "furbizia" commerciale ed ignoranza , trovino

il loro naturale epilogo.

La grande distinzione esistente nel mondo dei quadranti è fra i cosiddetti "metallici" ed i classici in "smalto".

Cominciamo con i più vicini a noi appassionati vintage….

I QUADRANTI METALLICI (detti "butler dials")

.1 La piastra di base (ébauche)

Agli

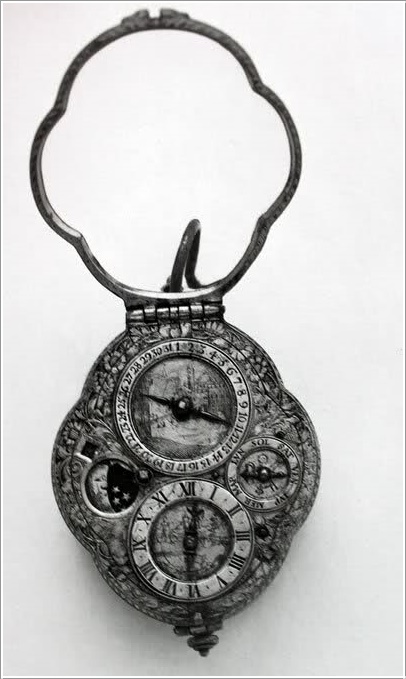

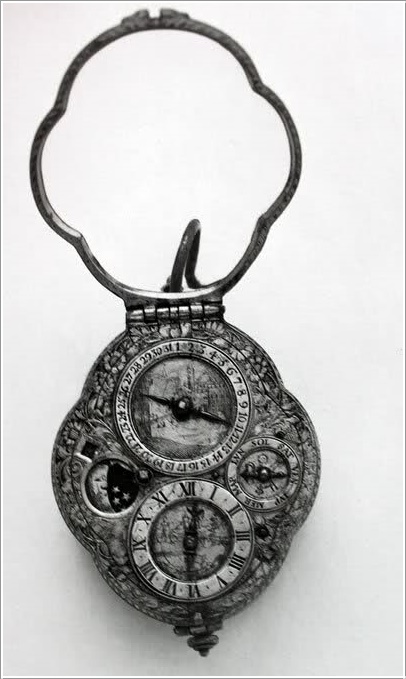

albori della storia orologiera moderna (la cosiddetta "premier age"

(1518-1650) secondo lo storico e studioso svizzero A. Chapuis , i

quadranti venivano realizzati in metallo (di solito argento) che veniva

finemente inciso a mano con decorazioni tradizionali (fiori, foglie

ecc..) da sapienti artigiani.

Altro esempio

Con

l'avvento della tecnica dello smalto , nel '700 , ci fu un periodo di

uso congiunto delle due tecniche (quadrante in metallo e indici in

smalto - le cosiddette "cartouches" , oppure le sole "secondiere" in

smalto). Caduti in disuso , i quadranti metallici furono ripresi da A.L.

Breguet e A.J.Lèpine (quest'ultimo, famoso per il suo rivoluzionario

movimento, diede grande impulso anche alla grafica dei quadranti , fu in

effetti il primo a proporre quadranti con numeri arabi e numeri arabi e

romani , misti, Breguet si rifece a lui nelle sue proposte) .

Esempio Breguet

Esempio Lépine

La

definitiva ripresa dei quadranti metallici , coincidente col declino

degli smalti, avvenne intorno agli anni '20 del secolo scorso.

Quadrante metallico con indici romani successivo al 1895

Altro esempio

Il

materiale con cui è costruita l'ébauche del quadrante (la piastrina di

base) può essere di diversi materiali e leghe sempre a base rame (ciò é

fondamentale per il successivo trattamento di galvanostegia. Infatti il

rame può ricevere direttamente la placcatura sia d'argento che d' oro al

contrario di altri metalli) .

Ecco di seguito elencati i vari materiali e leghe (tratto e liberamente tradotto dal sito Stern Crèations SA che ringrazio):

A. Ottone

La

più comune (90% dei quadranti) è realizzata in ottone ("laiton" in

francese e "brass" in inglese) , una lega di rame e zinco (dal 10 al 37%

di zinco) conosciuta sin dai tempi degli antichi romani . Si tratta di

una lega ottima nei trattamenti di "tapisserie", piegatura ed

impressione a freddo. Anche a spessori molto sottili mantiene notevole

rigidezza. Viene trattata galvanicamente con l'argento.

B.Tombac

Di

colore rosato è una lega appartenente alla famiglia degli ottoni in cui

la percentuale di zinco varia dal 5 al 15%.Viene utilizzata, dopo

l'argentatura galvanica, per l'esecuzione di quadranti bicolori .

C.Chrysocale

Il

chrysocale è una lega ternaria a base di rame , zinco e piombo .

L'aggiunta dello zinco migliora il decapaggio , la colabilità e la

malleabilità. Viene utilizzato su quadranti con pietre incastonate e/ o

madreperla. Dopo il bagno galvanico viene utilizzato direttamente e con

spessori minimi. Si presta bene anche alla laccatura.

D.Maillechort

La

maillechort è una lega ternaria di rame, nickel, zinco messa a punto

dai Sigg. Maille et Chorier , contenente da 17 al 27% di Zn, e dall' 8

al 18% di Ni.

Il suo colore ricorda quello dell'argento e nonostante

non lo contenga , viene denominata « nickel silvers » in inglese o «

neusilber » in tedesco. Il suo colore varia dal bianco giallo al

bianco/argento a seconda del tenore di nichel contenuto. Lega vicina

agli ottoni presenta una buona duttilità a freddo ed una resistenza

meccanica superiore. Si usa dove è necessario ottenere svariate

sfumature di colore in alternativa al tombac .

E.Metalli preziosi

Il

re dei materiali nella fabbricazione delle "ébauches" è l'oro , un

materiale eccezionale per le finiture guilloché ai torni rose. E'

adoperato come supporto eccellente per incastonare pietre e per la posa

degli smalti. Sopporta il calore sino ad 800°C come il rame.

Si adopera anche il platino (eccezionale nelle finiture sabbiate) e l'argento (soprattutto in passato).

Le

"ébauches" , così suddivise per materiale e diametro , vengono poi

immagazzinate per essere avviate alle successive lavorazioni.

Quando

la commessa entra in produzione, le "ébauches" passano ai laboratori di

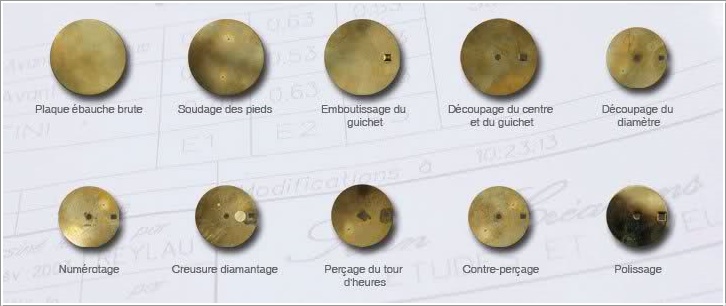

lavorazione meccanica dove seguono un ciclo ben preciso:

1°saldatura dei piedini

2°creazione della finestrella data

3°taglio/foratura del foro centrale ore/minuti e rifinitura della finestrella data (se c'è naturalmente)

4°taglio dell' ébauche del diametro richiesto.

5°numerazione del quadrante e punzonatura

6°trattamento di smerigliatura fine e a diamante della superficie a vista

7°foratura dei secondi decentrati e degli indici (se sono previsti)

8°contro-foratura

9°lucidatura della superficie a specchio

La lucidatura a specchio eseguita presso la Stern Creations oggigiorno

La sequenza delle lavorazioni dell'ébauche

(photo courtesy Stern)

Ancora

oggi molte lavorazioni vengono eseguite a mano anche con l'ausilio di

utensili frutto dell'ingegno svizzero del passato e mantenuti in

perfetta efficienza dalle maison ancora in attività:

La saldatura dei piedini , la lucidatura a specchio ecc. seguono i ritmi di un'arte sviluppatasi nella metà del 1700.

A ciò si uniscono vari interventi preliminari quali taglio e foratura

per i quali al giorno d'oggi i macchinari moderni a CN permettono

risparmi di tempo e precisioni al micron.

A questo punto

l'ébauche è pronta per i trattamenti galvanici oppure per le lavorazioni

meccaniche di decorazione attraverso l'uso di antichi torni cosiddetti

"rose" o per i più semplici e moderni "copiatori". Vorrei aggiungere che

i metalli adoperati dall'industria dei quadranti sono rimasti immutati

dagli albori sino ai giorni nostri.

Avviamoci quindi verso i successivi laboratori specifici.

.2 Decorazioni al tornio dell'ébauche (guillochage ,tappisserie ecc.)

L'arte

della godronatura o "guillochage" in francese , ha antiche origini in

tutta la Svizzera ed alcuni atti notarili riportano contratti

d'apprendistato già nel 17° secolo. A metà del 18° secolo vi fu una

lunga disputa tra la corporazione degli orafi (orfévres) ed i graveurs

(incisori). Alla fine i graveurs ebbero la peggio e furono obbligati ,

nel 1716 , a riunirsi in una corporazione (che rimane comunque una delle

più antiche).

Nel

1789 la sola corporazione di Ginevra contava 204 iscritti e 13

tornitori a guillocher

.Dovete sapere che i graveurs lavoravano

direttamente sia per gli orologiai che per gli orafi , spesso operavano

nei loro stessi edifici. Un tempo il lavoro dell'incisore rispettava le

ferree regole dell' importante corporazione (solo a Ginevra si poterono

contare nel tempo fino a 500 iscritti).

La loro rigida disciplina

prevedeva una gerarchia così composta:

1°L'operaio formato , un maestro dell'arte che era l'anima del decoro. Era denominato "le dispositeur".

2°"Le finissuer" , interprete coscienzioso del precedente.

3° "Le champleveur" (colui il quale se la vedeva con gli smaltatori)

4°Il personale di media abilità , i cosiddetti "ramolayeurs" , "ciseleurs" e "finisseurs de subjets".

5°I "traceurs" da decalcomania.

6° per ultimi i cosiddetti "millefeuilleurs".

A parte c'erano i "guillocheurs" , gli operatori sui torni (tratto da "L'horologerie et la gravure" di Emile Piroué).

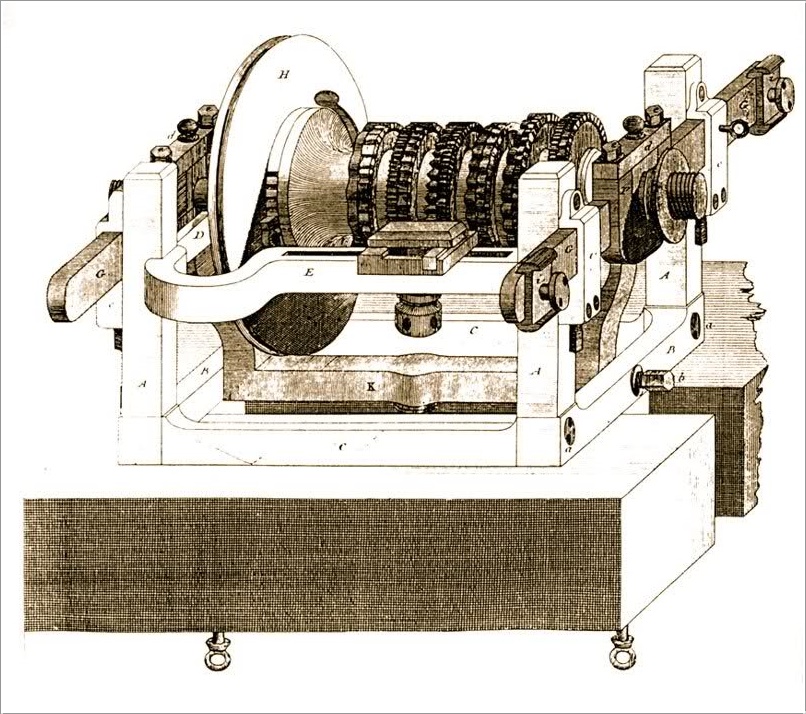

Il

lavoro di tornitura decorativa è un mestiere antico , molto più di

quanto si pensi.

Si presume che l'inventore più accreditato sia un certo

Francois Guérind di Ginevra che costruì il primo tornio rose intorno al

1760 anche se esiste un esempio di quadrante guilloché realizzato da

Pierre Duhamel nel 1650 e custodito all'Albert and Victoria Museum di

Londra.

Ciò che è sicuramente provato è che solo dopo il 1770

l'attività di guillochage prese piede in Svizzera nei suoi vari valloni

industriali.

Con regolarità solamente dopo il 1790 (tratto da "The Swiss

Watch" di E. Jacquet et A. Chapuis).

I torni copiatori vennero

inventati successivamente. Bisogna ricordare che l'uso dei torni rose

(nome derivato dal tipo di decoro a rosette molto adoperato) trovò

applicazione oltre che sui metalli anche sul legno e su altri materiali

(corallo, madreperla, avorio per citarne alcuni).

Famosi furono i

cuff-links (gemelli da camicia) di re Carlo II d'Inghilterra che

divennero una vera e propria moda in tutta Europa.

In Inghilterra

divenne famoso anche un costruttore di torni tra cui anche i rose , tale

John Jacob Holtzapffel la cui famiglia scrisse poi il famoso trattato

di 5 volumi "Turning and mechanical manipulation" vera opera omnia

sull'uso dei torni.

Altra opera fondamentale sull'uso dei torni fu "Le

manuel du tourneur" scritto da L.E.Bergeon nel 1796.

Il più famoso

decoratore di quadranti e casse fu senza dubbio Abraham-Louis Breguet ,

il Leonardo dell'orologeria. Si deve a lui la grande diffusione del

Guillochage sugli orologi di prestigio.

Cerchiamo ora di comprendere perché i quadranti a superficie guilloché si definiscono fatti a mano.

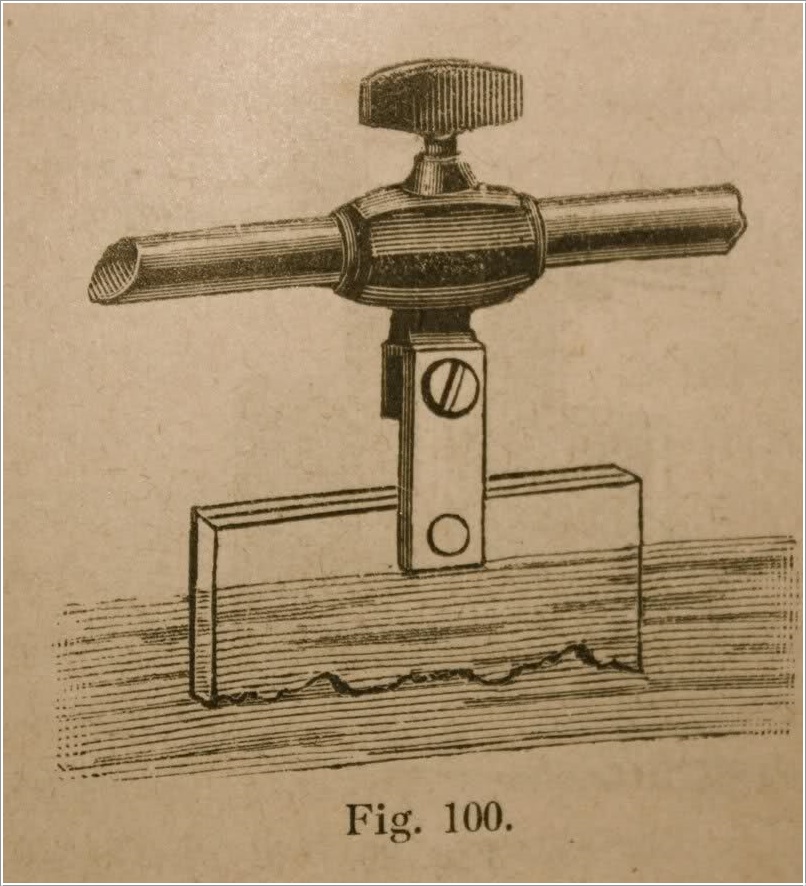

Innanzitutto esistono due tipi di torni per la decorazione :

1° Il cosiddetto "Ligne droite" che permette l'esecuzione delle incisioni rettilinee e spezzate.

2° Il cosiddetto "Tour à guillocher" che permette l'incisione dei tratti circolari e ondulati.

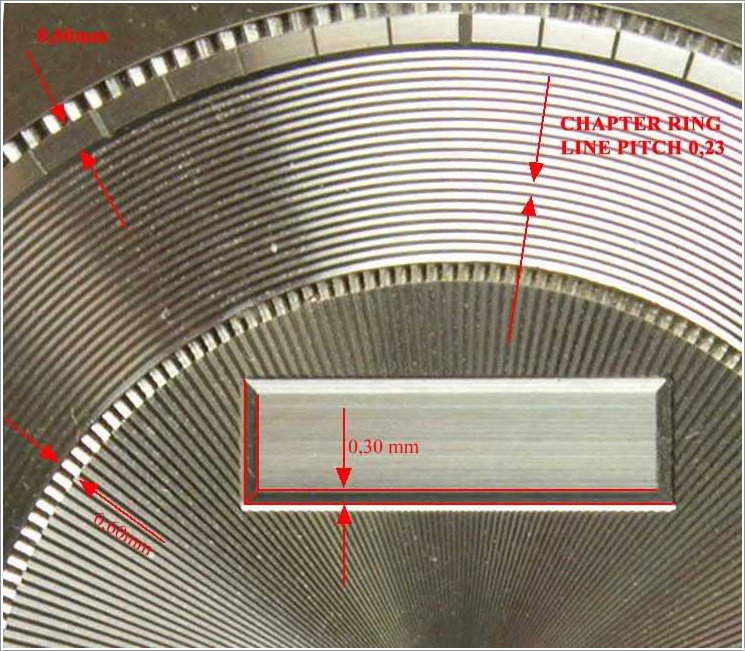

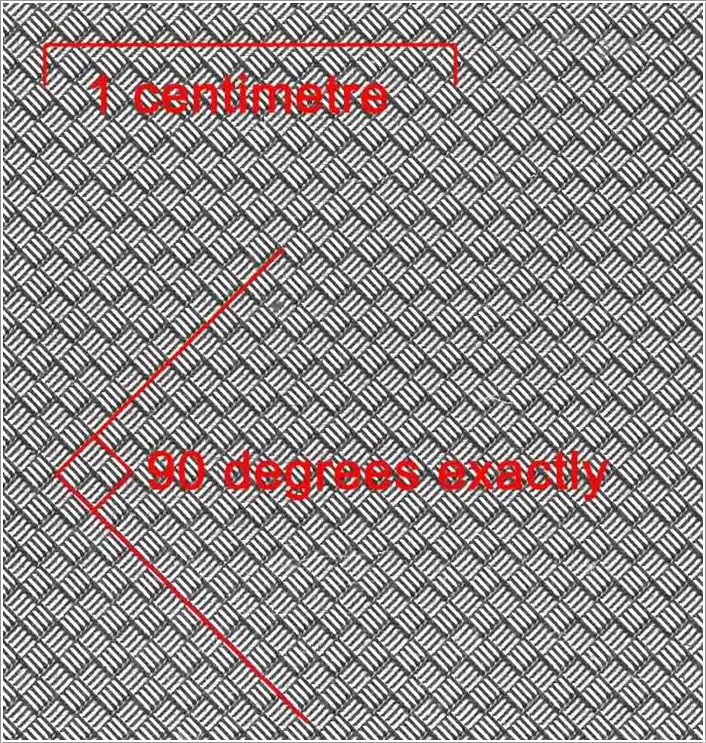

I

tratti formanti i decori in generale hanno tra gli 0,1 e 0,5 mm. di

larghezza e tra i 3 ed i 4 centesimi di mm. di profondità .

I

decori ottenibili sono pressoché infiniti e si applicano su ébauches

d'oro o di platino.

Buoni risultati s'ottengono anche su ébauches con

madreperla oppure in acciaio inox (negli ultimi anni).

Il maître

guillocher aziona direttamente il tornio. Con una mano egli aziona una

manovella che mantiene il pezzo da lavorare in movimento mentre con

l'altra spinge il carrello sul quale é fissato il bulino che incide il

quadrante. Sapendo che ciascun tratto è effettuato uno appresso

all'altro, la destrezza e la sensibilità estetica del maître sono

fondamentali (posizionamento , velocità , pressione sul bulino ,

precisione nell'arresto della incisione ecc.). I torni a guillocher non

debbono essere considerati delle macchine industriali ma solo degli

utensili che aiutano l'artigiano nella sua arte incisoria più precisa ed

elaborata di quella fatta esclusivamente a mano.

Va da sé che ogni singolo pezzo possiede caratteristiche uniche ed irripetibili.

Ai

nostri tempi un maestro incisore , dopo aver frequentato la scuola

d'arte , effettua un praticantato di almeno 5 anni presso le ditte

specializzate nella costruzione dei quadranti. Al termine dei 5 anni

l'addetto può cominciare a svolgere i suoi primi elementari lavori……

Durante la mia visita presso la Stern Creations SA ho avuto modo di

vedere di persona il reparto dove i torni erano in funzione .

Autentici pezzi da museo ( il più antico datava 1868)

I torni Rose presenti erano tutti in ordine e perfettamente funzionanti

( da notare la personalizzazione moderna del sistema di ingrandimento

ottico effettuato nel reparto meccanico della Stern). Nel guillochage il

maestro segue un disegno concordato col cliente oppure lo effettua

secondo la sua vena artistica. Solo dopo numerose prove su una ébauche

di lega , una volta perfezionata la lavorazione , si passa alla

piastra di oro con cui s'incidono i motivi prestabiliti.

Arte allo stato

puro , nei casi più elaborati, per un solo quadrante possono essere

impiegate anche 36 ore di lavoro…..I torni Rose non possono essere

sostituiti dai sistemi meccanici moderni.

La perfezione di quest'ultimi

balza all'occhio immediatamente togliendo al quadrante il sapore del

pezzo unico e dell'opera d'arte.

Naturalmente su guillochage

semplici la cosa non è così importante e di conseguenza il prezzo finale

scende se ad eseguirlo è una macchina a comando elettronico collegata a

sistemi CAD/CAM (sistema in uso per quadranti destinati a orologi di

medio/basso livello).

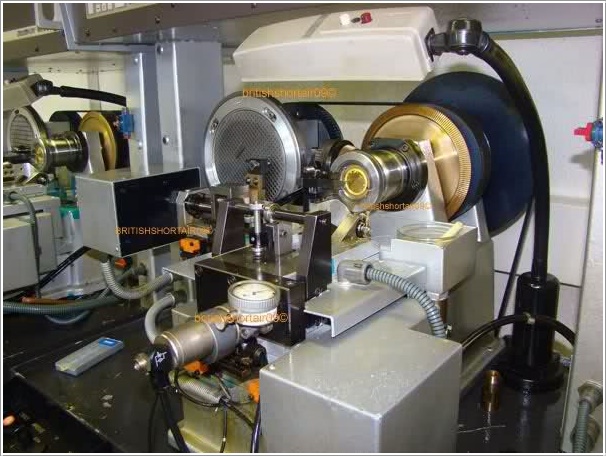

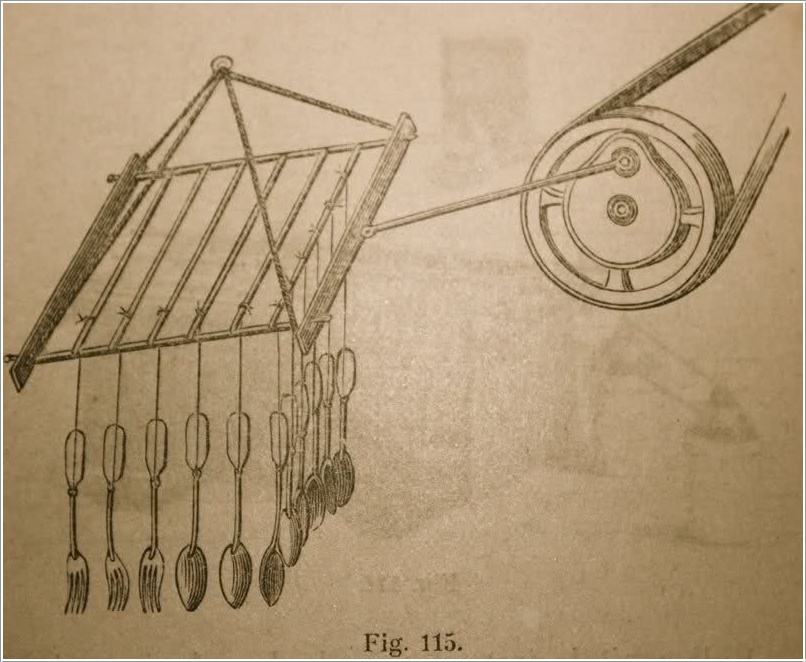

Altra lavorazione sviluppata nel secolo

scorso è la cosiddetta "torniocopiatura" ovvero la decorazione della

superficie a vista di un quadrante attraverso l'uso di torni copiatori.

Tornio copiatore in funzione alla Stern:

Macchine

molto elementari nel funzionamento , riproducono sulle ébauche il

motivo inciso su delle piastre in legno (un tempo) o in materiale

resinoso colato nei più recenti.

Le piastre in legno duro inciso da me ammirate presso la Stern sono degli autentici capolavori d'arte .

Le piastre presenti alla Stern:

Oltre

alla tapisserie , si potevano riprodurre decorazioni più elaborate. Un

esempio di tapisserie molto conosciuto dai collezionisti ed ottenuta

mediante tornio-copiatura è il quadrante del "Royal Oak" di Audemars

Piguet prodotto presso la Stern Creations SA sin dal famoso seriale A ed

ora in produzione congiunta con Flueckiger ZJ .

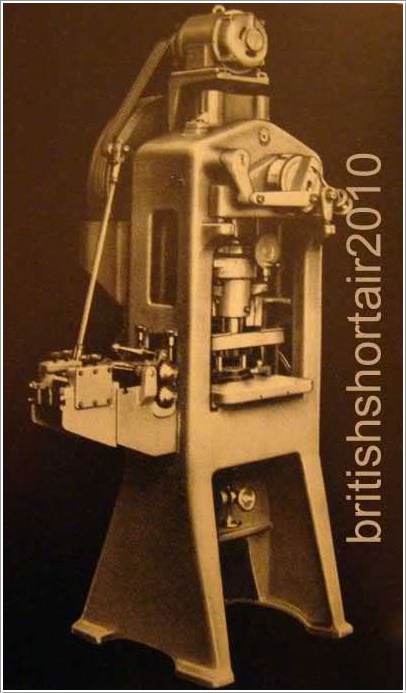

.3 Lavorazione a conio dell'ébauche (frappage et emboutissage).

E' agli inizi del secolo scorso che presero piede le macchine che rivoluzionarono l'industria orologiera : le presse .

Con

esse le lavorazioni molto delicate e richiedenti molteplici passaggi

(ad esempio le ruote dentate , le casse , le corone , i ponti ecc.)

vennero risolte in uno o più colpi di una pressa di enorme potenza (sino

a 200 ton.) Nell'industria dei quadranti con esse si poterono ottenere

quadranti con indici in rilievo e/o "guilloché" con uno o pochi passaggi

di pressa. Tutte le aziende , anche di altissimo livello , ricorsero a

tale tipologia di quadranti. Alla Flueckiger SA la stampa a conio venne

introdotta nel 1924.

Le presse nuove installate alla Flueckiger nei nuovi stabilimenti negli anni '60:

Autentici

specialisti , nel reparto "outillage" delle maison , costruivano gli

stampi con incisi gli indici e le decorazioni volute dette "mollette de

marquage , marques à frapper ou chiffres.

Il reparto outillage presso la Flueckiger negli anni '60:

La loro precisione era estrema , sino al centesimo di mm.

Ecco la macchina utensile preposta alla finitura degli indici dopo il frappage:

All'epoca

i reparti di "outillage" e le macchine utensili (in gran parte frutto

dello sviluppo interno delle aziende) erano il fiore all'occhiello delle

industrie orologiere . Oltre allo stampo , si produceva un

contro-stampo di compensazione che assorbisse il colpo della pressa ed

allo stesso tempo contenesse la massa della piastra impedendo così

all'ébauche dilatazioni dannose (il contro-stampo veniva sempre

leggermente lubrificato) . Il tutto si svolgeva a freddo. A colpo (o più

colpi) avvenuto il lato A risultava perfetto con indici e scritte in

rilievo:

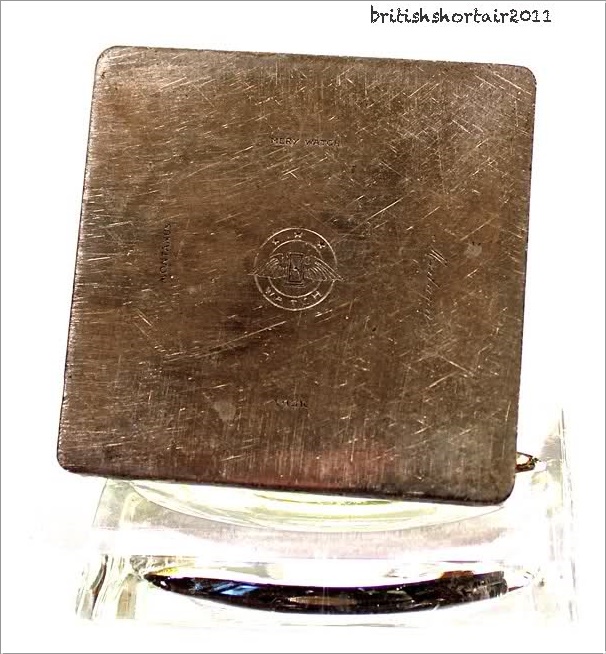

mentre il lato B presentava la sagoma del contro-stampo o leggere mancanze di massa .

Quadrante a conio lato A

Lato B

Si

procedeva quindi alla sbavatura meccanica ed alla contornatura . Su

quadranti di scarso valore commerciale ( o su parti di altri) si

adottava anche la tecnica dell'imbutitura , percorso inverso al conio

(lo stampo faceva "fuoriuscire dalla massa" dell'ébauche le scritte e

gli indici lasciando sul lato B la relativa mancanza di materiale).

Esempio di imbutitura del metallo:

Dopo le operazioni meccaniche di sbavatura e pulizia il quadrante passava al reparto di galvanizzazione.

.

4 Trattamenti galvanici di base .

Si

deve a due grandi scienziati italiani la nascita e lo sviluppo della

industria galvanica. Alessandro Volta (FOTO), inventore della pila , e

lo stesso Galvani per lo studio sulla elettricità biologica ed inventore

di attrezzature quali il galvanometro ed il processo elettrolitico a

cui ha dato il nome. Si deve ad un terzo scienziato , meno noto ai più,

tale Brugnatelli , l'esecuzione della prima doratura galvanica, nel

1803.

Un russo , tale Jacobi , nel 1838 , inventò la

"galvanoplastica" mentre nel 1840 , Spencer/Elkington e Ruolz resero

fruibile all'industria , grazie alle loro invenzioni , le arti della

"galvanoplastica" e della "galvanostegia". La prima riguarda la

riproduzione delle forme di un corpo per mezzo di metallo deposto

elettricamente mentre la "galvanostegia" (quella che ci riguarda

direttamente) è il rivestimento galvanico di un metallo con uno strato

aderente di un altro metallo. La cosiddetta "placcatura".

Reparto argentatura e doratura presso la Flueckiger , anni '60:

Una

parte fondamentale per la riuscita di una buona placcatura è la pulizia

del metallo di base.

Il metallo dell'ébauche deve essere perfettamente

sgrassato e a tal proposito esistono operazioni di lavaggio e

decapaggio ( esistono diversi metodi , a caldo e a freddo , mentre per

le leghe di rame si adopera quello chimico) delle ébauche seguite dalle

operazioni di lucidatura a mano.

Tra queste operazioni ed il bagno

galvanico non deve passare molto tempo in quanto un eventuale film

d'ossidazione ne comprometterebbe la riuscita.

Per raggiungere una

eccellente lucidatura a specchio dell'ébauche un tempo si usavano dischi

di feltro ricoperti di polvere finissima di calce , rossetto o tripoli ,

oppure dischi di cuoio dolce , lana , panno o tela.

Prima del

bagno galvanico vero e proprio si usava talvolta effettuare un bagno

intermedio di preparazione.

La cosiddetta "amalgamazione" moderna , un

metodo che permetteva una riuscita decisamente migliore della

argentatura o doratura.

Tale operazione consisteva nella immersione per

pochi secondi dell'ébauche in una soluzione di cianuro di mercurio e

potassa con cianuro di potassio.

Una pulizia non perfetta dell'ébauche

veniva evidenziata da depositi neri sulla superficie della piastra

.Dal

bagno di "amalgamazione" si passava diretta mente a quello galvanico.

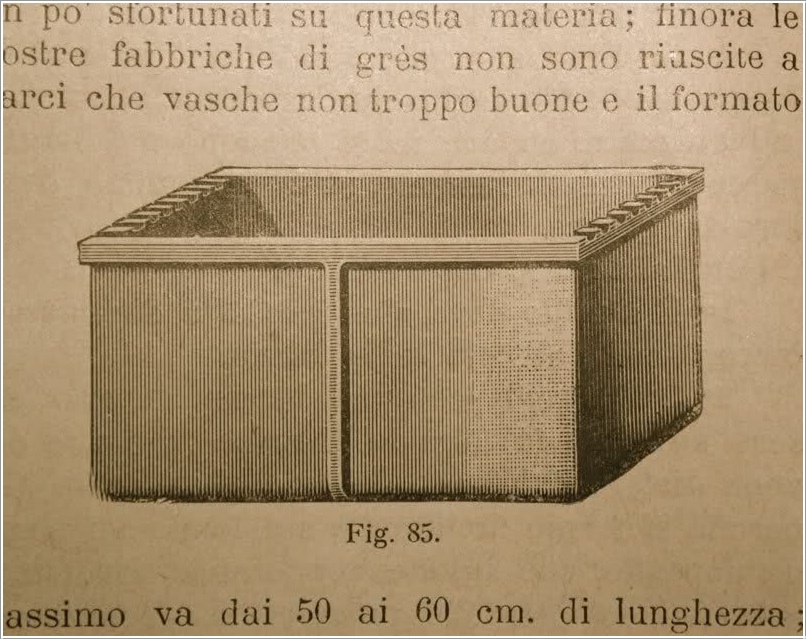

Che

cosa contengono le vasche dei bagni?

Di base una soluzione di acqua

distillata e cianuro di potassio allo stato puro (99%).

Le temperature

del bagno devono oscillare tra i 15 ed i 20C° .

Durante l'inverno era

fondamentale il rispetto di tali temperature.

Potete immaginare che tipo

di ventilazione necessitasse un ambiente con tale tipo di soluzione e

relativi vapori.

I bagni andavano ogni tanto chiarificati per mezzo di

filtrazione o lasciati semplicemente a riposo.

Veniamo all'argentatura , il trattamento più diffuso nell'industria dei quadranti metallici.

Le soluzioni adottate erano:

Soluzione tipo I

10 litri acqua

450 gr.di Cianuro di potassio

250 gr. di Argento puro in forma di cloruro d'argento

Soluzione tipo II

10 litri d'acqua pura

250 gr. di cianuro di potassio al 99%

250 gr. argento puro in forma di cianuro d'argento.

Gli anodi erano di argento puro.

La soluzione , durante il passaggio della corrente elettrica, doveva

essere tenuta in continuo movimento per evitare depositi irregolari del

metallo prezioso.A tal proposito i quadranti venivano fatti ruotare

appesi ad appositi cestelli.

cestelli moderni

Esistevano

anche altri metodi di argentatura che le industrie dei quadranti hanno

utilizzato.

Si trattava di trattamenti comunque meno duraturi ( per

contatto , a bollitura e per sfregamento).

Discorso a parte il

trattamento "Niello" che comunque riguardava le casse.

L' altro principale trattamento galvanico in uso nell'industria dei quadranti era la doratura.

Abbandonata

la doratura per amalgamazione (quella antica al mercurio) alla fine

dell'800 ( in Francia venne abbandonata per legge perché i doratori di

professione non raggiungevano mai i 40 anni d'età a causa della estrema

tossicità della stessa), la doratura galvanica vide fiorire il suo uso

industriale coi primi del '900.

Qui la temperatura del bagno doveva

essere decisamente superiore , intorno ai 60C° , e le perdite dovute

all'evaporazione dovevano essere costantemente compensate.

La soluzione era formata da:

10 litri di acqua pura

400gr. di fosfato di soda

100 gr. di fosfito di soda

50gr. di bicarbonato di soda

50gr. di potassa caustica

25gr. di cianuro di potassio 99%

15 gr. di cloruro d'oro.

Le vasche all'epoca erano in vetro , porcellana , grès o ferro smaltato.

Gli

anodi era di oro puro.

Trattamento molto costoso , gli veniva preferito

il bagno d'argento sia per i minori costi che per la migliore

conduttività elettrica del metallo meno nobile.

Ciò rendeva eccezionali i

risultati di placcatura e lavorazione di base.

Le dorature di colore

differente (rosso , rosa , bianco ecc.) prevedevano l'uso di anodi di

rame , argento e platino secondo ricette gelosamente custodite dai vari

fabbricanti .

Il quadrante galvanicamente placcato e protetto passava quindi alle lavorazioni successive per la preparazione del fondo .

.5 Trattamenti di preparazione del fondo .

A seconda del tipo di risultato finale da ottenere sul quadrante, si effettuavano differenti lavorazioni di base.

-A Trattamento di porzioni di superfici col metodo a "épargne o reserve"

Nei

quadranti a "oxydation" che potevano essere di colore nero e grigio più

o meno scuro ( a volte blu) ,la colorazione avveniva per procedimento

di elettro-colorazione.

Di solito non presentavano alcun trattamento

della superficie ( erano semplicemente lisci).

Spesso avevano la grafica

e gli "chemin de fer" del colore del trattamento galvanico di base e

quindi si adoperava il sistema ad "épargne o resèrve" dove in pratica si

proteggevano le parti da mantenere del colore del fondo (argento o oro)

attraverso l'applicazione di una vernice non conduttiva (applicata a

tampografia) , cui faceva seguito una essiccazione adeguata della stessa

ed il rinvio dell'ébauche al reparto galvanico per la successiva

elettro-colorazione galvanica.

La vernice ad épargne si toglieva

successivamente al bagno galvanico ed alla asciugatura, mediante acqua

ragia o benzina.

-B Trattamenti superficiali meccanici

E' in questa

fase che i quadranti subiscono i trattamenti superficiali che daranno

poi i vari effetti visivi voluti. Cito la spazzolatura/brossage

(verticale , a 45° , a soleil , a rombi ecc.)

la picchettatura per rendere grené la superficie e molti altri

.Tante di

queste operazioni vengono eseguite prettamente a mano ancora ai giorni

nostri.

Gli addetti adoperavano spazzole di svariata foggia e

materiali per ottenere gli effetti desiderati

.Un esempio molto caro ai

collezionisti é il trattamento a due toni del fondo a mezzo del

"brossage" ortogonale ottenuto grazie alle protezioni ad "épargne" della

superficie del quadrante.

Ad

ogni operazione seguiva il lavaggio e la perfetta asciugatura in forni o

in vasche con la segatura di bosso.Va sottolineato che gli effetti e le

rese delle vernici dipendono solo ed esclusivamente da questi

trattamenti. Foto di indici ottenuti col metodo ad épargne e successiva

décalque.

.6 Verniciatura e coloritura dei quadranti

a. Elettro-colorazione

Certi quadranti neri , copper , silver , malva o blu si ottengono mediante l'elettro-colorazione.

Il bagno di "oxydation" o elettro-colorazione era così composto :

10 lt. di acqua pura

1150 gr. di arsenico (anidride ars.)

300 gr. di carbonato di soda.

Ebbene

sì , il colore era dato dal deposito dell'arsenico.

Più si lasciava nel

bagno il quadrante e più chiaro era il colore che si otteneva (scala

dei grigi/silver).

Gli anodi erano di carbone o di rame. Per conservare

nel tempo il deposito di colore formatosi grazie alla

elettro-colorazione , si usava proteggere il quadrante con una vernice

protettiva trasparente o , per le tinte scure, con vernice del colore

del deposito ( a volte si usava dare una vernice colore blu).

Tale

vernice serviva anche a rinforzare la tinta e a renderla più o meno

brillante.

Campionario colori ad "oxydation"

Nei

reparti per il trattamento del fondo si usava anche colorare di nero i

quadranti attraverso un bagno dell'ébauche in una soluzione di :

1000 gr. di carbonato di rame

5000 gr. di ammoniaca liquida

1/2 litro d'acqua distillata.

Anche

questa variante doveva essere protetta con la vernice trasparente a

finire (zaponage).

Tale tipo di trattamento aveva la caratteristica

peculiare di virare dal nero al bruno se messo in forno d'essiccazione a

30C°.

B. Vernici a spruzzo

La vernice poteva essere mono o

bi-componente ed essere spruzzata in diverse mani a seconda dei

risultati che si volevano ottenere o dai procedimenti produttivi (bi

colore , tre colori ecc. ).

La verniciatura oggi viene effettuata in

apposite cabine pressurizzate e il quadrante deve seguire un protocollo

per l'asciugatura e le successive lavorazioni.

Una volta verniciato

del colore che si vuole , al quadrante veniva e viene tuttora applicata

la verniciatura trasparente protettiva(erroneamente quando è lucida

viene definita laccatura)

Oggigiorno le vernici variano , possono

essere matt o glossy e possono essere bi o mono-componente.

In più , a

seconda delle mani stese ,si possono ottenere differenti risultati

(profondità, brillantezza , lucentezza , opacità ecc.).

Anche la

finitura trasparente viene spruzzata in cabine pressurizzate (con filtri

a 2 micron) e poi poste in forno a cicli studiati dai produttori per

l'essiccamento.

Fra raffreddamento ed essiccamento a volte passano

giorni.

Cabina pressurizzata per la verniciatura

L'addetto con la pistola:

In passato la vernice protettiva trasparente poteva essere di due tipi:

Zapon ( ancora oggi così denominata)

Perfettamente

trasparente , era costituita da etere e cellulosa. Veniva adoperata

anche come protezione degli oggetti argentati. Eccezionale per resa ed

omogeneità presentava nel tempo i difetti legati alla componente

organica (viraggio , sfogliatura , macchie bianche ecc.). Poteva essere

stesa anche a pennello o ad immersione.

Brassoline

Leggermente colorata , a base alcool , risultava molto resistente alla luce.

Anche

nelle operazioni di verniciatura esisteva il cosiddetto metodo ad

épargne, ovvero si procedeva alla verniciatura con colori diversi a fasi

successive sullo stesso quadrante mediante la protezione delle parti da

coprire mediante l'uso l'uso di cere , cementi o vernici protettive che

potessero essere successivamente lavate via.

Grazie a tale procedimento

abbiamo ai nostri giorni eccezionali esempi di quadranti bi-colore ,

tricolore chiamati nel gergo dei collezionisti "bull-eye".

Eccone un esempio degli anni '50

alcuni dettagli

Nei

quadranti a conio, alla verniciatura dell'intera superficie, seguiva la

sua abrasione su indici , rilievi , datari ecc. per mettere in risalto

la parte metallica superiore resa così splendente e , a volte ,

addirittura sfaccettata. Tali operazioni , denominate "diamantage" ,

"lapidage" e "facettage" , venivano effettuate con l'ausilio di

macchinari di estrema precisione.

Il tutto veniva sempre

protetto con lo "zaponage", ovvero il film finale trasparente a

protezione. Una nota importante da ricordare riguarda gli spessori in

gioco per le vernici. Si tratta di veli dello spessore di un micron…..

.7 La tecnica della "décalque".

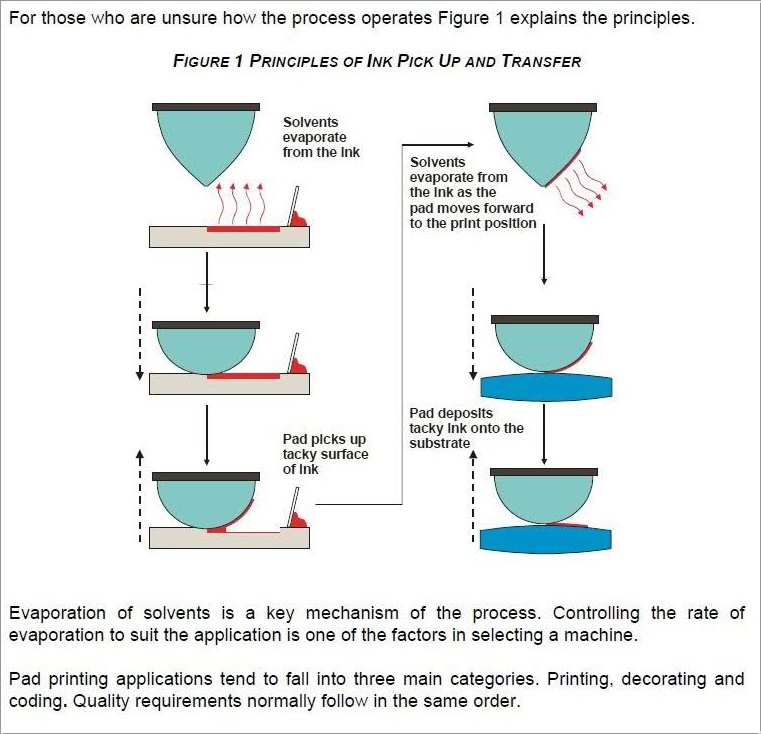

La

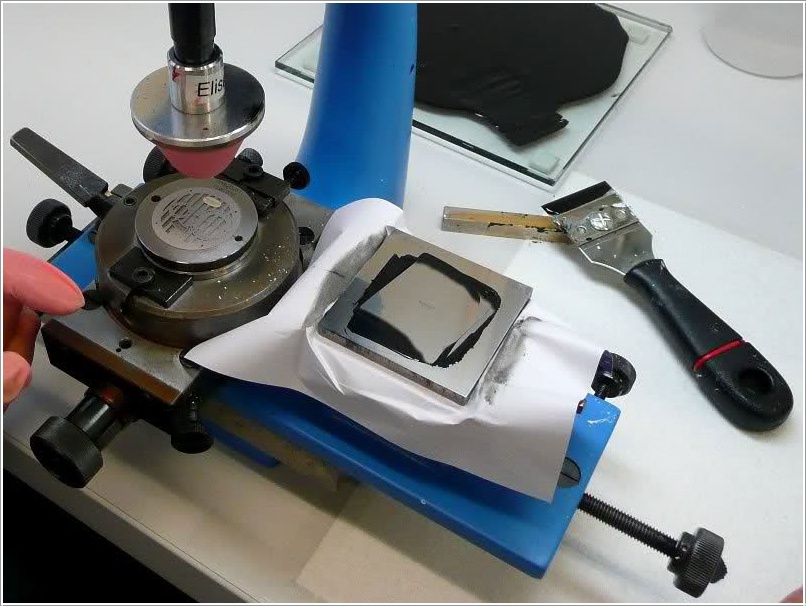

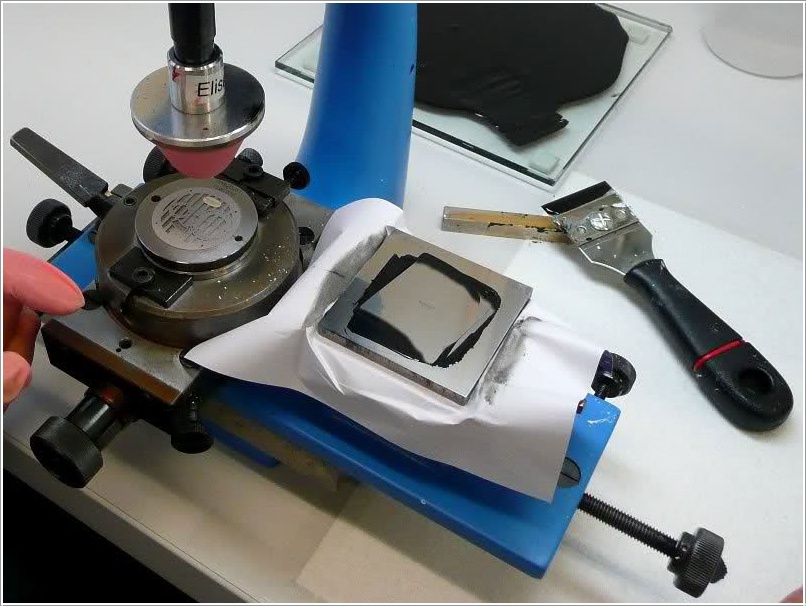

cosiddetta tecnica della stampa a tampone (in francese décalque) ,

adoperata sia per i quadranti in smalto che per i quadranti metallici ,

appare alla fine del 19° secolo.

Fu inventata dal Signor Salzmann a

Le-Locle (che non la brevettò).

Fu ripresa in uso dal Sig. Grenthot , a

la Chaux-de-Fonds nel 1895 ( netto spartiacque anche per la datazione

degli orologi da tasca).

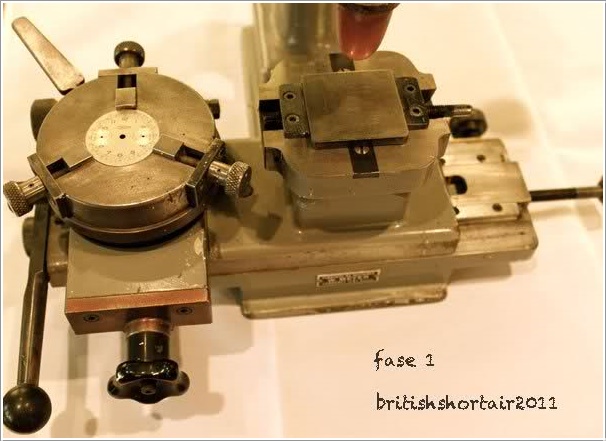

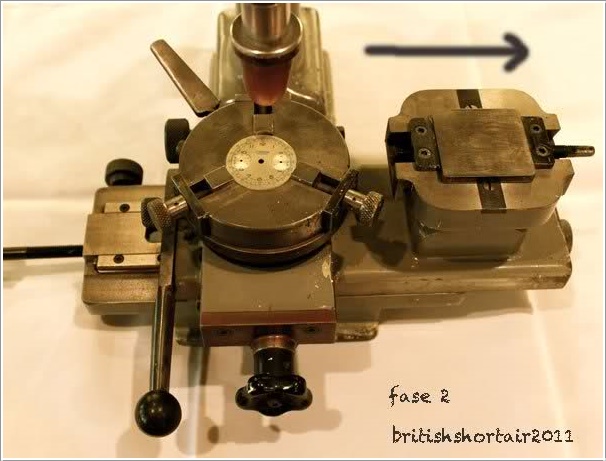

L'attrezzatura , a movimento manuale (a

tutt'oggi) , era allora dotata di un tampone fatto di gelatina (

vegetale tipo melassa , riciclabile)

eccoli nel dettaglio:

sostituito in seguito dal lattice di gomma e , ai giorni nostri, dal silicone.

Come

funziona?

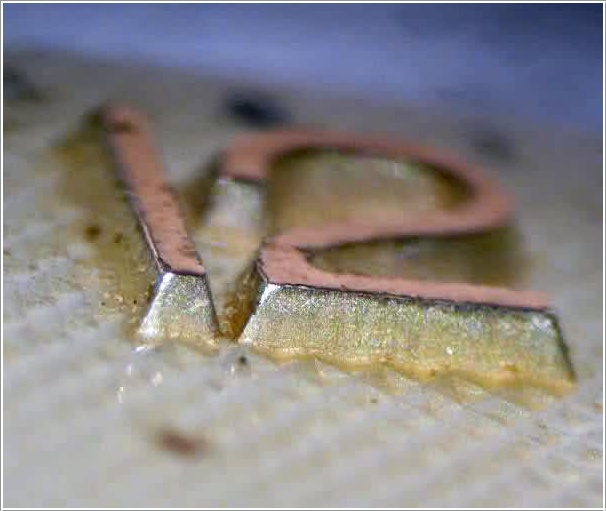

Dapprima si deve preparare il cliché con incise le scritte

ed i disegni da riprodurre.

In pratica veniva predisposta una lastra di

acciaio molto duro su cui venivano incise ( per mezzo del "burin", in

italiano bulino) le scritte , le scale , i contatori , la swiss made

ecc. per ogni tipologia di quadrante , rigorosamente a mano.

Ecco un cliché così come si presenta nell'insieme:

Il dettaglio della stella:

Lo stesso dettaglio al microscopio:

Altro esempio di cliché d'epoca:

Ringrazio l'amico Piero Gallinaro di Ca'Venezze per avermi messo a disposizione i cliché d'epoca.

Tale

operazione avveniva in laboratori autonomi separati ed erano opera di

Mastri incisori provetti (un tempo) mentre oggigiorno sono effettuati

mediante pantografi di estrema precisione a CN gestiti da sistemi

CAD/CAM o a mezzo di fotoincisione.

La superficie del cliché veniva in

seguito trattata galvanicamente mediante la cosiddetta "acciaiatura".

Tale trattamento preservava dai graffi la superficie del cliché che così

poteva essere periodicamente lavata (mediante una soluzione di acido

solforico che non intaccava il ferro) e ri-acciaiata , consentendone

così un uso prolungato ed eliminando allo stesso tempo i problemi

d'incrostazione delle scritte causati dal' inchiostro da décalque .

Ogni

scritta indici e/o contatore ha un suo cliché.

Su questa lastra ,

fissata a lato del tampografo , viene steso a spatola uno strato di

inchiostro speciale da décalque che , con operazione inversa della

suddetta spatola , viene poi rasato , lasciando la giusta dose di

vernice solo dentro le scritte incise .

Ecco l'operazione di stesura dell'inchiostro presso la Parmigiani Fleurier:

un esempio di traslazione:

Schematicamente come funziona la tecnica della décalque:

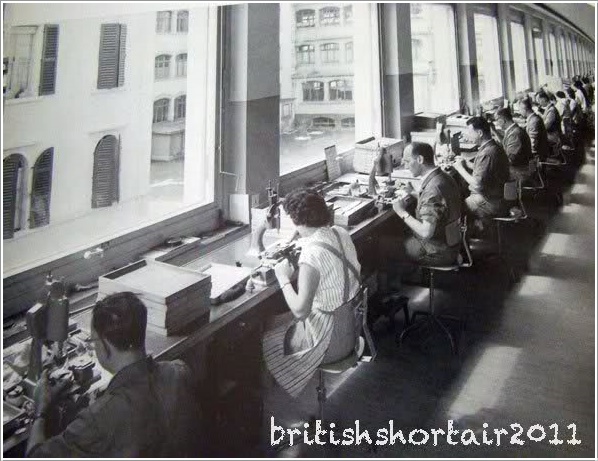

ecco un addetto della Stern all'opera durante le operazioni di décalquage:

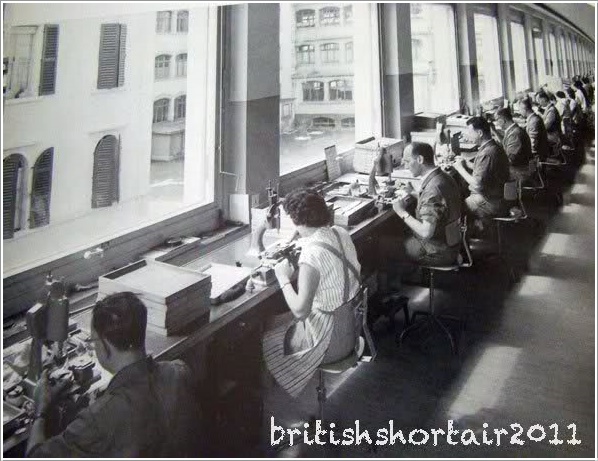

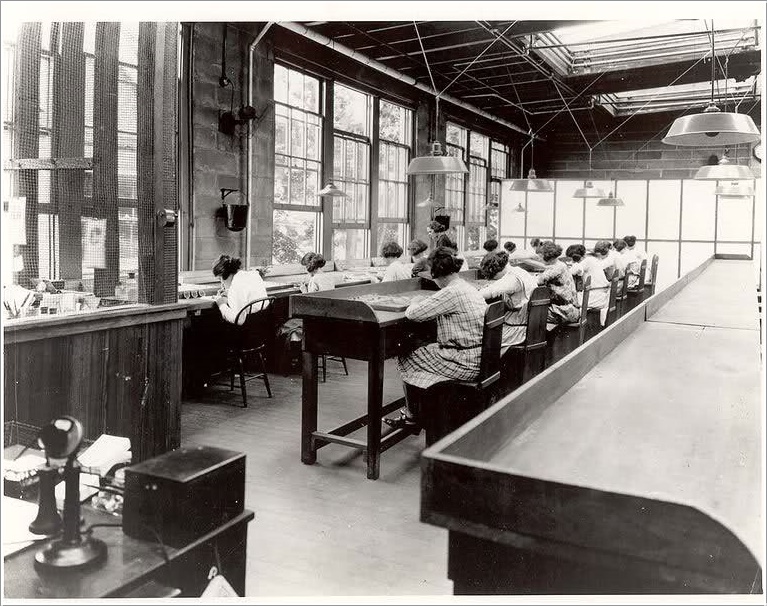

Il reparto di "décalquage" presso la Flueckiger negli anni '60

Il

cliché , sistemato su un minuscolo carrello, a questo punto viene fatto

traslare (e di conseguenza l'altro carrello col quadrante) sin sotto il

tampone.

Questi, grazie ad una leva ,viene fatto appoggiare sul cliché

raccogliendo così la dose di vernice sulla sua superficie (in pratica la

forma a goccia si adagia durante la fase di appoggio sulla scritta o

sui disegni , viene di seguito sollevato e poi ri-adagiato (non c'é

pressione) sul quadrante in lavorazione lasciando così impresse le

scritte e le scale perfettamente nitide e , cosa fondamentale , non

deformate.

Avviene quindi un'altra traslazione che riporta a lato

il cliché ed il quadrante in posizione sotto il tampone.

Il quadrante é

fissato ad un'apposita borchia con ricavate all'interno le sedi dei

piedini e con i riferimenti di centratura.

La centratura iniziale

veniva eseguita sopra ad un foglio di carta trasparente intermedio.

La

centratura finale del quadrante avviene mediante un sistema ottico di

alta precisione (lo stesso in uso sui teodoliti o le livelle

topografiche) sulla verticale del quadrante (peraltro estremamente

semplice e in uso alla Stern Crèations SA da molti decenni).

In

questo caso le tacche di centratura sul quadrante non vengono MAI

eseguite.

L'operatore a questo punto abbassa il tampone con apposita

leva (regolata nella corsa e nella forza alla sensibilità

dell'operatore) rilasciando sul quadrante le scritte varie, contatori ,

scale ecc. in sequenza ( ogni scritta o scala necessita di differente

cliché) .

Sulle prime prove si passa il tampone sull'ébauche e se il

risultato è scarso o non corrispondente allo standard si cancella con un

semplice passaggio con un panno perfettamente pulito e non abrasivo

imbevuto di trielina o cloroformio.

Sfatiamo il mito dei quadranti di

serie B o prime serie o ultime serie.

Basta e bastava un semplice tocco

di trielina per togliere la grafica a décalque e ricominciare tutto da

capo.

A volte i passaggi di décalque sono più di uno per poter ottenere

indici o scritte con maggior rilievo o speciali.

Si tratta di una

tecnica che necessita di bravura e precisione ( occhio e braccio)

particolare per ottenere un lavoro perfetto (nei limiti di una attività

manuale).

Le sequenze nel lavoro di décalquage si possono così

riassumere:

.il quadrante é finito e completo di zapon.

.prima si imprimono le scale esterne a più colori

.poi un contatore

.poi il secondo ed il terzo (se c'è)

.poi la scritta anti-magnetique o altro in basso in centro

.poi lo SWISS MADE

.infine

la marca o il logo (questo per i soli quadranti di manifattura mentre

per quelli con movimenti comuni a più marche la scritta veniva impressa

solo prima della consegna dell'ordine).

Le personalizzazioni venivano a

volte effettuate direttamente dai negozianti.

A questo punto il

quadrante , se la qualità è conforme agli standard ( il controllo

qualità è sempre esistito nelle maggiori industrie di produzione di

quadranti), si può passare al forno di essiccazione per l'asciugatura

della décalque (minimo 40 minuti a temperatura di 30° circa).

Naturalmente se determinate grafiche s'intersecano le décalques vanno

passate al forno per l'essiccamento fra un passaggio e l'altro .

Non si

possono eseguire lavorazioni "fresco su fresco".

Se lo stesso quadrante

non abbisogna di indici applicati può essere imballato e consegnato alla

Maison che lo ha ordinato. E' di fatto terminato.

A questo punto dobbiamo ricordare due lavorazioni particolari prima di passare all'articolo successivo :

-I quadranti "inefaccables" (indelebili)

Traendo

esperienza dalle lavorazioni sui quadranti in smalto , per alcune

maison di grande prestigio (PP , V&C , AP ecc) i migliori produttori

di quadranti elvetici eseguivano l' incisione sull'ébauche di tutta la

grafica.

L'inchiostro da decalque veniva sostituito da uno smalto

specifico che subiva il passaggio in forno a temperature più elevate.

Tutta la grafica, oltre ad essere maggiormente in rilievo rispetto alla

verniciatura di base, assumeva durezza e durabilità maggiori di lì

l'appellativo di "indelebili".

Oggigiorno risultano anche i più facili

da restaurare da parte delle stesse maison che li hanno prodotti in

precedenza.

-Applicazione a mano dei materiali luminescenti.

Nate

per esigenze principalmente militari in cui risultava necessaria la

lettura notturna dell'ora sul quadrante, le grafiche luminescenti

necessitavano dell'applicazione di appositi materiali radioattivi.

La

Panerai col suo "radiomir" e le altre aziende col radio, ottennero

l'effetto desiderato.

Agli inizi, con semplici pennelli le operaie

addette a tale operazione applicarono il materiale luminescente sui

quadranti di migliaia di orologi.

E' provato che molte di loro persero

la vita a causa di ciò ( Molto noto il caso delle "radium girls" negli

States).

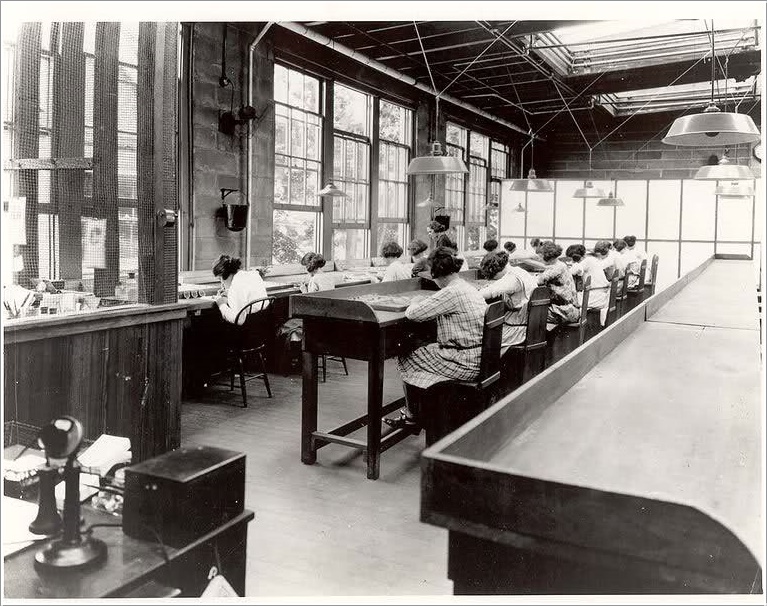

Eccole all'opera, giovani donne destinate ad una morte atroce. Onore ed una preghiera per loro.

Un

esempio di radio originale applicato su quadrante "bull-eye".

S'intravedono le grazie sul numero arabo ottenuto con la tecnica ad

"épargne".

Vennero predisposte delle attrezzature apposite ma la pericolosità rimase.

Con

gli anni 50 si iniziò l'uso del trizio che con la sua bassa

radioattività rese il lavoro meno esposto a malattie professionali

gravi.

Con gli anni '70 la radioattività venne bandita per legge in

Svizzera. I materiali fluorescenti adoperati persero totalmente la loro

carica radioattiva.

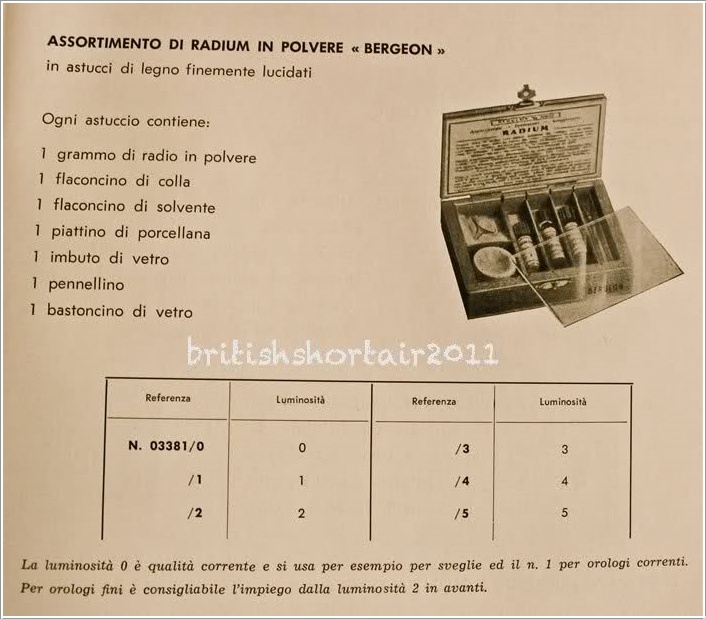

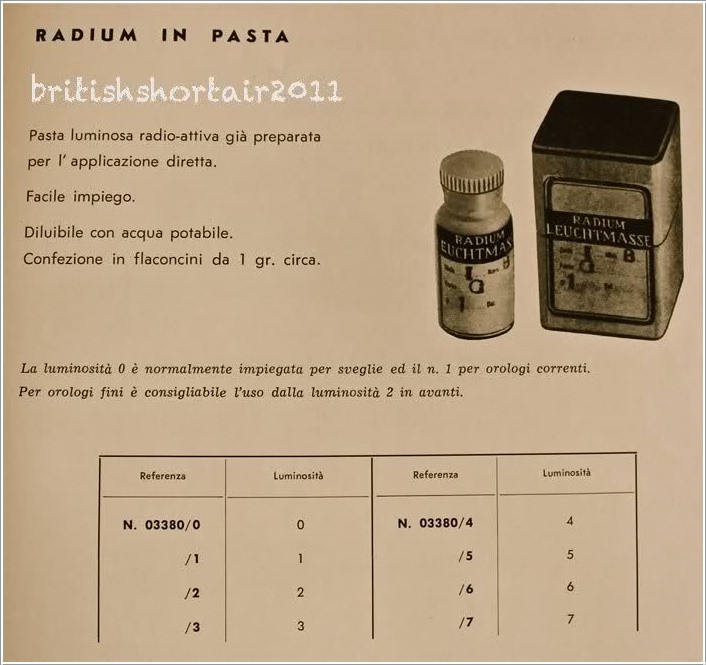

Esempi di materiali luminescenti radioattivi così come venivano commercializzati ancora nei primi anni '50

.8 Applicazione degli indici e delle pietre preziose.

L'ultima

operazione da eseguire su di un quadrante era l'applicazione degli

indici.

In Francese si chiama "sertissage" ma il termine vale sia per

gli indici applicati che per le pietre preziose.

Esisteva sempre un

reparto specializzato dove solerti mani (di solito femminili)

procedevano all'applicazione di questi minuscoli indici stampati in oro

massiccio.

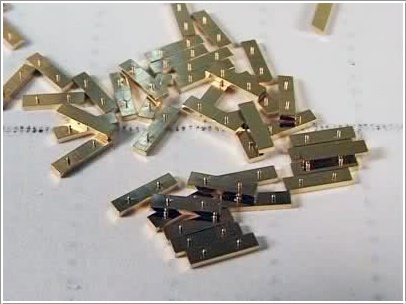

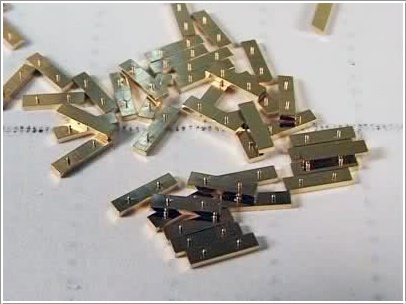

Ne

esistono miriadi di forme e colori e possiedono di solito due piedini

che vanno posizionati nei forellini preventivamente eseguiti

sull'ébauche ( anche "les appliques", gli indici , sono prodotti con le

presse).

Operazione delicatissima ed esclusivamente manuale , prevedeva, dopo l'applicazione, la ribattitura dei piedini per il fissaggio

degli indici all'ébauche .

La ribattitura avveniva a mezzo di micro

trapani smerigliatori che ribattevano, piegavano ed accorciavano i

piedini lasciando al loro passaggio i tipici segni sul retro.

La

posizione dei fori aiutava l'operatore nell'applicazione degli indici ma

in presenza di quadranti bombati e magari di grandi dimensioni

l'attenzione dedicata dall'operatore doveva essere massima (l'indice è

curvato e l'ébauche è curvata).

Nello stesso reparto si applicavano anche le pietre dure , la madreperla o altri tipi di rivestimenti.

Alla

Stern , per ovvie ragioni di sicurezza, in un altro reparto, si esegue

ancora oggi l'applicazione dei diamanti o delle altre pietre preziose.

Le pietre vengono prima fissate a dei castoni d'oro dotati di piedino,

poi vengono applicate sul quadrante ed il relativo piedino ribattuto

come per un normale indice.

Il retro con evidenti i passaggi della luce attraverso i castoni:

Il

castone però ha il piedino forato per il passaggio della luce che fa

risaltare la brillantezza e le sfaccettatura della pietra incastonata.

Negli anni '50 , soprattutto negli States, era di gran moda avere

l'orologio maschile incastonato con diamanti.

Una famosa ditta di

NY (….) ristampava i quadranti con incastonati i diamanti o i famosi

quarzi chiamati "rhynestone" (letteralmente le pietre del fiume Reno in

Germania).

La stessa ditta ristampava i quadranti con tecniche a

lei proprie.

.9 Le principali differenze tra la tecnica odierna e quella adottata in passato per i quadranti metallici

Dalle

mie interviste telefoniche con vari produttori e dopo essermi recato di

persona alla Stern Creations SA ed averne visitato i reparti alla

presenza di un "cicerone" d'eccezione (il direttore tecnico al lavoro in

azienda da + di 50 anni ed ora in pensione) ho potuto verificare e

confrontare le differenze fra le attuali tecniche produttive e quelle

del periodo compreso tra la fine degli anni '30 e la fine degli anni

'60.

Sono arrivato a queste personali conclusioni :

1 - Le ébauches

sono fatte con gli stessi materiali dell'epoca.

A volte anche oggi

s'adoperano piastrine in oro , argento o addirittura in platino.

2 - Le

lavorazioni meccaniche s'avvalgono oggigiorno dell'ausilio dei computer

e dei sistemi cad/cam che permettono livelli di tolleranza e precisione

inimmaginabili un tempo.

Ciò nonostante la Svizzera negli anni '30 e

'40 costruì macchinari davvero speciali con tolleranze e precisione già

allora all'avanguardia (100mo di mm.).

Pertanto le lavorazioni di "ieri"

debbono mostrare la minore precisione (vedi i punzoni ad esempio), e la

minore attenzione soprattutto al retro dei quadranti. Il guillochage è

rimasto inalterato grazie anche alla presenza degli stessi torni

adoperati centinaia d'anni fa.

3 - Grande differenza la pongono le

vernici.

Il loro livello qualitativo allora era molto inferiore alle

odierne soprattutto a livello protettivo e di resistenza alla luce

solare.

Lo Zapon , prodotto a base organica, col tempo degradava

cedendo così il passo all'ossidazione della superficie del quadrante.

Non esistono quadranti prodotti 60-70 anni fa privi dei segni

d'ossidazione.

Al contrario , grazie ai metalli preziosi contenuti al

loro interno ed a certe sostanze ora proibite perché tossiche, le

vernici di un tempo assumevano toni e colori particolarmente ricchi ed

affascinanti.

A ciò si aggiunga la patina del tempo che dona a certi

quadranti colori e sfumature non realizzabili oggi giorno.

4 - La vera

grande differenza fra i quadranti vintage e quelli moderni è

l'incisione dei cliché tampografici.

Una volta erano eseguiti a mano da

mastri incisori che eseguivano a mezzo di "burin" di differenti sezioni e

forme tutte le scritte sulle piastre dei cliché secondo un'arte

secolare. Oggi ci pensano i computer , le macchine a controllo numerico o

le macchine di fotoincisione.

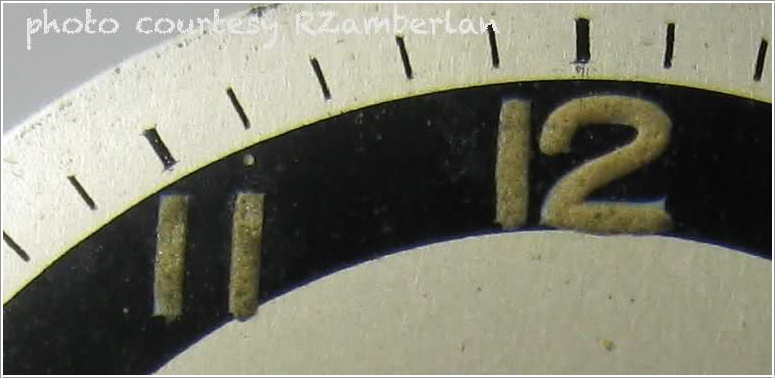

I cliché incisi a mano presentano la

"perfezione irregolare" delle opere d'arte i secondi la perfezione

asettica di una macchina (nelle ristampe le imperfezioni della

fotoincisione grossolanamente riproduce degli originali di piccole

dimensioni).

Le famose "grazie" sono una diversa dall'altra ed a volte

non ci sono sulla stessa lettera.

Le scritte sono finissime e

perfettamente proporzionate ma , se viste al lentino, presentano

differenze dovute alla incisione a mano.

Capita spesso che un produttore

usasse lo stesso cliché su diverse tipologie di orologio.

Ne consegue

che uno stesso impercettibile difetto possa essere presente su più

orologi.

Alcuni esempi di logo:

Stern per Longines:

Esempio Flueckiger ZJ (stesso periodo di produzione degli Stern e stessa tipologia di quadrante)

Dedico questo mio lavoro ai lettori veramente

appassionati dell'orologeria, assetati di conoscenza e innamorati dei

loro segnatempo. Solo a loro.

Adriano D.

(Un grande ringraziamento ad Adriano D. un amico e un profondo conoscitore di orologeria Vintage, per avermi dato modo di ospitare nel sito una delle sue ricerche approfondite e dettagliate in merito ai quadranti.)

(Foto e testi sono di proprietà dell'autore dell'articolo e non possono essere copiati e utilizzati senza il suo preventivo consenso.)