La ditta Nivarox produce gli scappamenti per il 95% degli orologi meccanici costruiti in Europa. Le uniche grandi case che producono in proprio i loro scappamenti sono Rolex e Jaeger-Le-Coultre. La Nivarox, che fa parte del gruppo Swatch, opera in quattro sedi ed impiega 550 persone. La fabbrica Nivarox di Le Locle costruisce àncore, ruote di scappamento e bilancieri. Le spirali ed i bilancieri sono assemblati a Saint Imier. La nostra visita in questi luoghi affascinanti è stata organizzata per focalizzare l'attenzione sulla produzione dell'Omega De Ville Coassiale, che associa un nuovo scappamento ad un nuovo bilanciere per produrre un orologio con certificato di cronometro del COSC che sembra avrà un'elevata stabilità di marcia sul lungo termine.

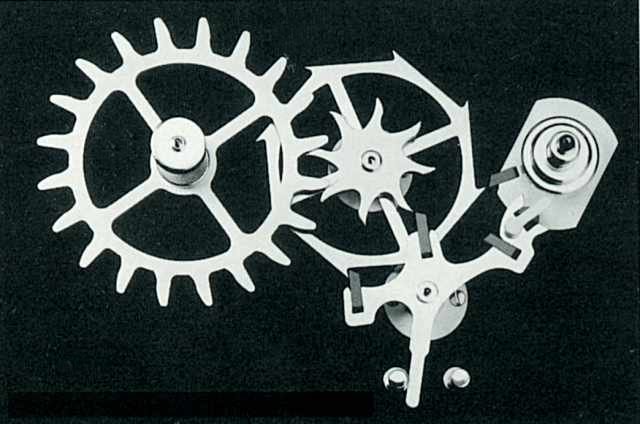

Lo scappamento coassiale Omega-Daniels (disegno CAD) in un'illustrazione Omega.

La produzione di componenti di precisione per l'industria degli orologi è stata rivoluzionata dall'impiego dell'elettroerosione. Per piccole serie, questo metodo è usato direttamente per realizzare i pezzi. Per grandi volumi l'elettroerosione può essere sfruttata per costruire utensili estremamente precisi per le presse in materiali duri.

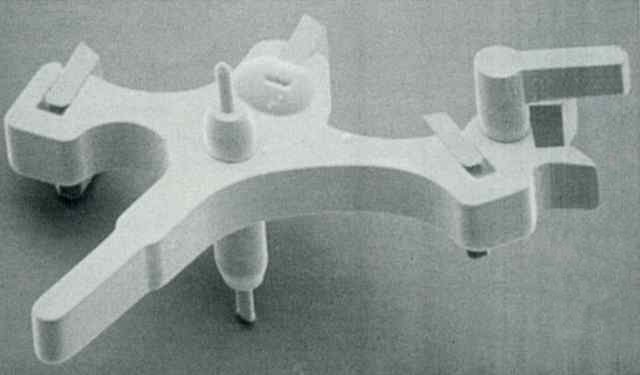

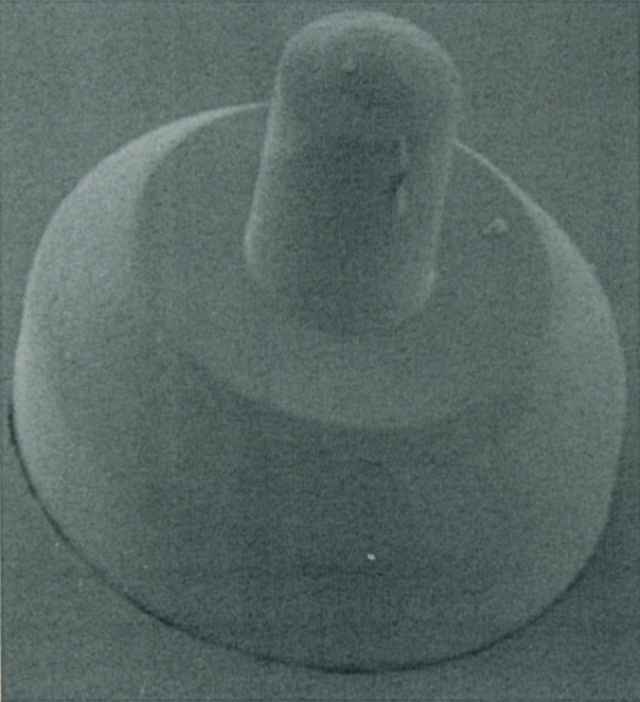

Foto da scansione elettronica della speciale àncora a tre leve dello scappamento coassiale. Tranne che per le pareti interne della forchetta ed i lati del dardo, l'àncora è interamente prodotta con una pressa e non richiede nessun'altra operazione di finitura. L'àncora nell'immagine ha una dimensione massima di 3.5 mm. (J. Proctor)

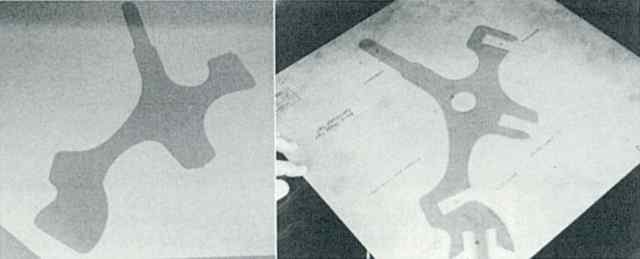

Il corpo base dell'àncora, sia per lo scappamento tradizionale che per il coassiale, è stampato partendo da una lamiera d'acciaio. La pressa impiegata non è formata semplicemente da un punzone ed uno stampo ma è un utensile che con una serie di punzoni compie delle operazioni successive per produrre il profilo finale. La sequenza prima forma uno sbozzo sovradimensionato che è poi ridotto a misura e forato. Il profilo finito è depositato in un foro combaciante preventivamente eseguito su un nastro di ottone. Questo trasporta l'àncora verso la successiva fase di lavorazione con il giusto orientamento.

A sinistra, proiezione della prima fase nello stampaggio dell'àncora per lo scappamento coassiale; a destra, il profilo finale.

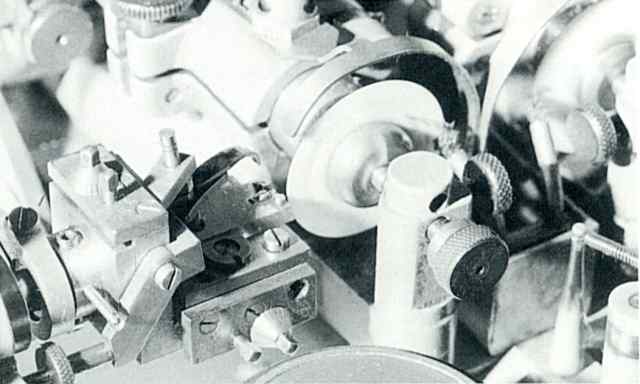

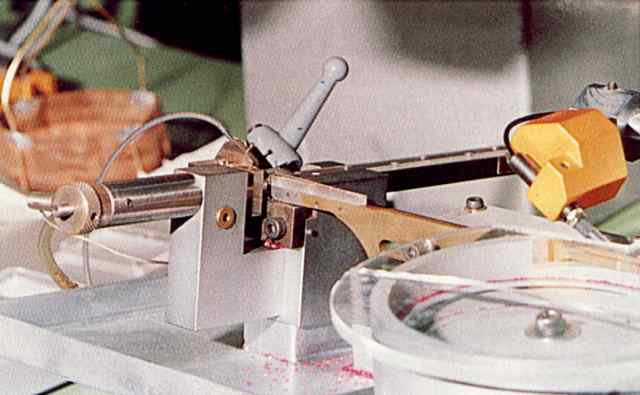

Molatura delle pareti della forchetta con un disco in ceramica. Il mandrino che supporta il pezzo durante la lavorazione viene fatto oscillare per impartire un profilo convesso alle pareti .

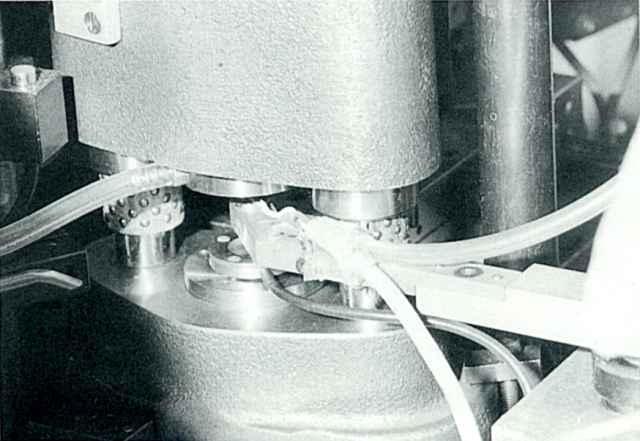

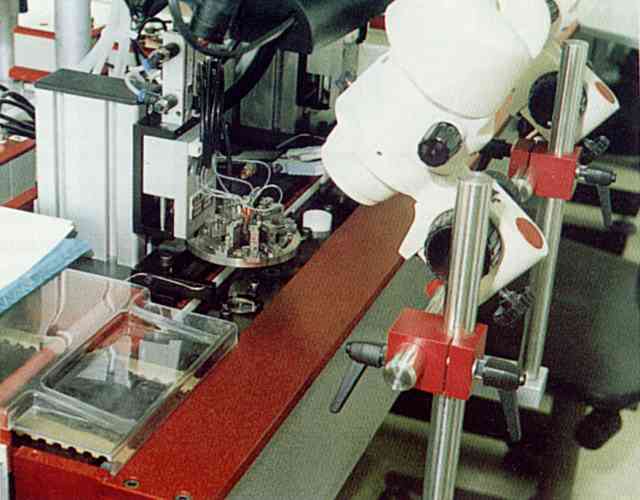

La pressa impiegata per formare il dardo e ribadirlo sull'àncora. Da notare i cuscinetti a sfera impiegati sulle guide della pressa. Qui l'àncora viene messa in posizione per la lavorazione.

Il dispositivo che seleziona le leve correttamente orientate prima dell'assemblaggio. Le leve in rubino sono poste in una vaschetta vibrante (a destra, in primo piano) e viaggiano in fila per uno verso un sensore ottico. Quelle rivolte nel senso appropriato sono spinte dentro ad un tubo che le invia alla macchina per l'assemblaggio delle àncore.

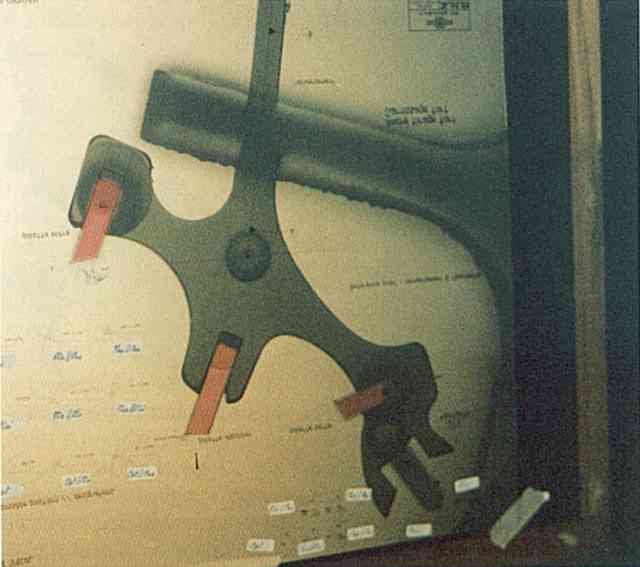

L'immagine di un'àncora per lo scappamento coassiale proiettata su un disegno in scala, per verificare che il suo profilo e le posizioni delle leve rimangano entro le ristrette tolleranze previste. Il bordi delle leve devono restare all'interno di un margine equivalente a 0,014 mm. sul disegno in scala.

Le àncore montate sono poste su dischi metallici per essere trasferite alla macchina che applica una goccia di gommalacca fusa alla base di ciascuna leva.

La produzione della più grande fra le due ruote dello scappamento coassiale segue il normale procedimento industriale: gli sbozzi sono stampati su una lamiera d'acciaio e i denti sono tagliati tramite fresatura. Il foro centrale è eseguito per ultimo. Il "pignone di scappamento", caratteristica peculiare dello scappamento coassiale, è integrale con l'albero del gruppo di scappamento ed è eseguito con lavorazioni di tornitura e fresatura. Dopo il trattamento termico, i due componenti sono lucidati elettroliticamente. Poi, sono assemblati con i denti nella corretta posizione reciproca e saldati al laser, a completare la parte coassiale dello scappamento.

Avevamo perso talmente tanto tempo, assorbiti dalla produzione

delle àncore, che non abbiamo potuto porre molta attenzione ai bilancieri.

Gli sbozzi sono torniti da barre di una speciale lega di rame-berillio. Viene

praticato un foro per definire il centro; le razze sono tagliate con un punzone;

vengono asportate le bave di lavorazione ed è eseguita la sabbiatura. Per ottenere

l'equilibratura (entro un margine di ± 1mg/cm.) e il necessario momento d'inerzia

vengono usati degli utensili da taglio diamantati.

Lo sbozzo è sottoposto inizialmente

a trattamento termico e durante la costruzione vi sono ulteriori trattamenti

per temprare e rinvenire il bilanciere.

Sono necessarie da 12 a 15 operazioni

per ottenere un bilanciere normale. Bilancieri di tipo più complesso, come il

Gyromax, richiedono fino a 45 operazioni.

Il bilanciere per lo scappamento coassiale è del tipo a spirale libera ed è

tarato con due viti di regolazione in oro, inserite in due svasature radiali

sulla corona esterna.

Queste viti accuratamente calibrate sono costruite in

casa. Tutti gli stampi ed i macchinari sono costruiti o modificati dagli ingegneri

del Gruppo Swatch.

Il completamento dello scappamento e l'assemblaggio

dei movimenti avvengono nella fabbrica ETA di St. Imier; altra sezione

del Gruppo Swatch.

Il team di sviluppo Omega per l'orologio De Ville Coassiale, il primo

orologio prodotto in serie ad avere il nuovo scappamento, è coordinato

dal suo Direttore Tecnico Marc André Miche.

Egli era deciso a combinare "il miglior scappamento

che abbiamo mai prodotto con il migliore bilanciere che possiamo realizzare".

La spirale è costruita in Anachron, una nuova lega di tipo Invar superiore

alla Nivarox.

Le spirali sono prodotte in uno degli stabilimenti Nivarox che non abbiamo

potuto visitare. Il primo passo nella produzione del bilanciere completo

per lo scappamento coassiale a St. Imier è il fissaggio dell'estremità

interna della spirale alla virola. Non viene usata una spina conica, ma

una saldatura laser CO2 inatmosfera d'Argon. La parte terminale esterna

della spirale è accorciata opportunamente in una distinta lavorazione.

La saldatrice laser impiegata per fissare la spira interna della spirale alla virola.

Il direttore tecnico Omega Marc-André Miche (a sinistra) ha diretto il progetto dello scappamento coassiale con Peter Saunier, un consulente tecnico del servizio di assistenza internazionale.

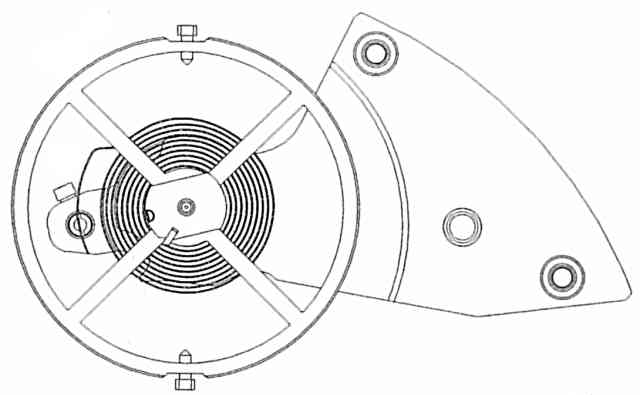

Le spire interne della spirale e la virola Nivatronic a quattro lobi alla quale la spirale è saldata.

E' impossibile produrre spirali con caratteristiche identiche fra loro. In un momento cruciale, la forza delle spirali è misurata e classificata in una di 60 categorie. Analogamente, i bilancieri sono scelti a seconda del loro momento d'inerzia all'interno del margine di tolleranza previsto. I bilancieri e le spirali sono allora accoppiati in maniera opportuna.

Verifica del momento d'inerzia dei bilancieri al fine di classificarli per accoppiarli con la spirale più adatta

La curva terminale della spirale viene formata e controllata accuratamente tramite proiezione ottica:

In un altro passaggio, ad oggi unico negli orologi nuovi, la curva terminale è riscaldata per rinvenirla. Le leghe della famiglia dell'Invar hanno una "memoria". Esse tenderanno a tornare alla forma originaria se la spirale subirà un urto. Trattare termicamente la curva terminale cancella la "memoria" della forma precedente [prima della formazione della curva, n.d.t.] e rende la spirale resistente agli urti.

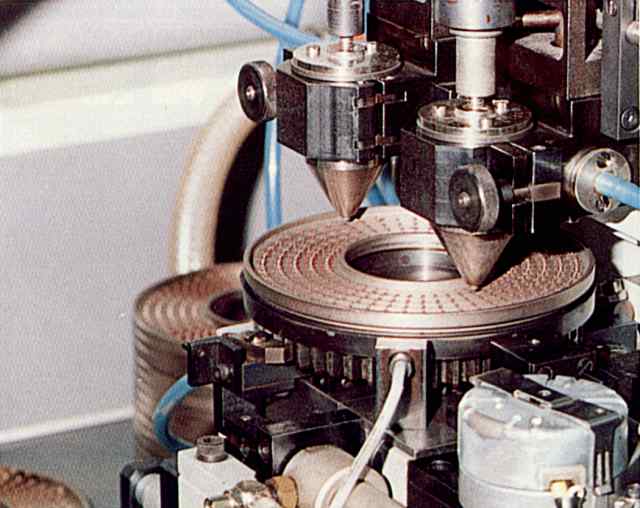

Trattamento termico della curva terminale. L'utensile verticale, a sinistra, porta una piccola fiamma all'idrogeno che viene passata sopra alle spirali trasportate dalla tavola girevole.

Se un De Ville Coassiale cade, non solo il tradizionale sistema Incabloc® proteggerà i perni dell'asse del bilanciere, ma il trattamento termico della spirale tenderà a conservare inalterata la frequenza di funzionamento. Questo migliora ulteriormente la stabilità insita nel bilanciere a spirale libera.

I movimenti degli orologi sono assemblati nella linea di produzione in parte automatica ed in parte manuale largamente diffusa nell'industria.

Una parte della linea d'assemblaggio dei movimenti.

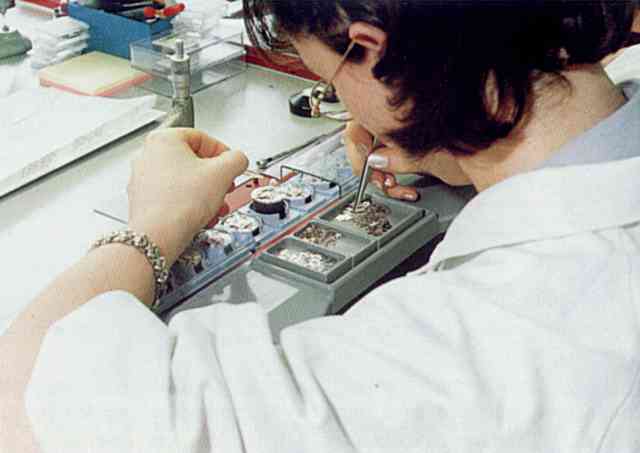

Lubrificazione di un movimento sulla linea d'assemblaggio.

Sono state sviluppate attrezzature non comuni per regolare la marcia del De Ville Coassiale. Le viti di regolazione sul bilanciere hanno un margine di efficacia di 150 secondi al giorno. Il bilanciere in un movimento finito può essere visto molto da vicino da un operatore che usa un sistema video. La sua marcia è rilevata da una macchina per il controllo.

Con un micromanipolatore dal tocco così delicato che surclasserebbe un chirurgo impegnato in un'operazione di microchirurgia, l'operaio ferma il bilanciere e guida un utensile speciale, una chiave a brugola in miniatura, prima su una vite di regolazione e poi sull'altra. Ognuna è tarata in modo da portare la marcia entro le tolleranze richieste.

L'utensile viene ritirato e la marcia ricontrollata (lo scappamento coassiale riparte da sé).

Utilizzo dell'utensile che regola le viti per aggiustare la marcia dell'orologio. Dopo aver rilevato lo scarto iniziale con la macchina per il controllo, l'operatrice, con la mano sinistra, gira un morbido rullo portato a contatto col bilanciere (parte bassa del video). Il bilanciere viene fatto girare fino a che, usando la mano destra, l'operatrice può applicare una chiave ad ognuna delle due viti di regolazione della marcia dell'orologio.

Disegno del bilanciere con spirale libera visto da sotto il ponte. La spira esterna della spirale è fissata al pitone con resina epossidica. La regolazione del tempo è effettuata esclusivamente tramite le due viti di regolazione. Da notare la leva d'impulso sul disco del bilanciere.

Scansione elettronica di un dettaglio di un perno dell'àncora. Il diametro del perno è di 0,093 mm.

Di solito, non è necessaria nessun'altra regolazione, è buona la prima! I movimenti finiti sono allora sottoposti a controlli della marcia di più lunga durata in diverse posizioni, come parte delle complete procedure di controllo della qualità.

Controllo della marcia in diverse posizioni di più batterie di movimenti. Ogni risultato al di fuori dei limiti di tolleranza è evidenziato e stampato in rosso.

Il movimento Calibro 2500 del De Ville Coassiale Omega

è da 11 ½''' (linee: 25,6 mm. di diametro); è alto 3,9 mm.; ha 27 rubini; una

riserva di marcia di 44 ore; una frequenza di funzionamento di 4Hz ed un sistema

di regolazione inerziale da 7,2mg/cm2.

Ogni orologio è fornito di certificato di cronometro rilasciato dal C.O.S.C..

Un normale risultato mostra uno scarto giornaliero medio di 1,3 secondi;

una

variazione giornaliera media della marcia di 0,4 secondi;

una variazione giornaliera

massima della marcia di 1,1 secondi;

una differenza giornaliera fra posizione

di quadrante in alto e corona in alto di 0,6 secondi;

una differenza massima

fra posizione di quadrante in alto e corona in alto di 3,2 secondi;

una variazione

alla temperatura di 0,17 secondi al giorno per grado centigrado.

I test alle

diverse posizioni sono effettuati alla temperatura di 23°C ed i test della compensazione

delle variazioni di temperatura sono stati effettuati ad 8 e 38°C.

Una volta

riportata la temperatura dell'orologio a 23°C, la sua marcia si è mantenuta

entro uno scarto di 0,5 secondi al giorno rispetto a quella registrata in precedenza.

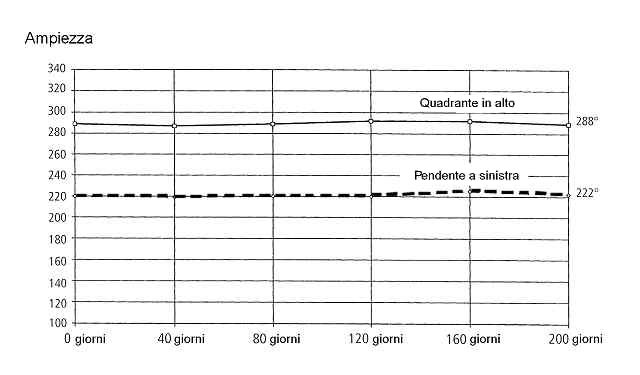

Nelle prove di marcia condotte dalla Omega, nelle quali si dice che otto ripetizioni

di cicli da sette giorni ciascuno, con variazioni di temperatura ed umidità,

siano equivalenti ad un anno d'uso normale, l'ampiezza d'oscillazione si è dimostrata

considerevolmente stabile lungo un arco di venti cicli.

Le prestazioni di un orologio con scappamento coassiale a temperatura ambiente su un periodo di 200 giorni. L'ampiezza di oscillazione è misurata ogni 24 ore nelle posizioni di "quadrante in alto" e "pendente a sinistra" [con l'orologio appoggiato su un fianco, n.d.t.]. Tra una misurazione e l'altra, l'orologio è tenuto su una macchina carica-automatici Cyclomat. L'ampiezza di oscillazione è straordinaria e l'ampiezza nella posizione di pendente a sinistra approssima l'ideale teorico.